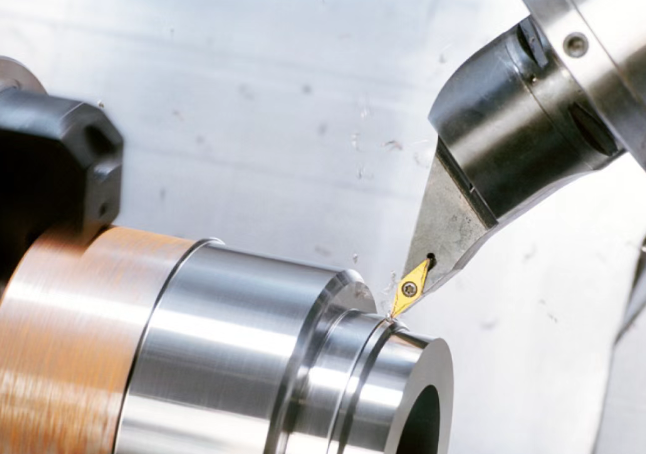

對于機械加工(gong)來(lai)說,刀具屬于一(yi)種消(xiao)耗品工(gong)具,在加工過程(cheng)中它會產生(sheng)破損、磨損、崩刃等現(xian)象,這些現象不可避(bi)免,但(dan)也有如操(cao)作(zuo)不科學不規范、維護保養不當等原因,找到根本原因才能(neng)更好地解決問(wen)題。

刀具破損的幾種表(biao)現

1.切削刃微崩

當工(gong)件材(cai)料組(zu)織、硬(ying)度、余(yu)量不均勻,前角偏(pian)大(da)導致(zhi)(zhi)切(qie)削(xue)(xue)(xue)刃(ren)強度偏(pian)低,工(gong)藝(yi)系統(tong)剛性不足產生振(zhen)動(dong),或進行斷(duan)續(xu)切(qie)削(xue)(xue)(xue),刃(ren)磨(mo)質量欠佳(jia)時(shi),切(qie)削(xue)(xue)(xue)刃(ren)容易發生微崩,即(ji)刃(ren)區出現(xian)微小的(de)崩落(luo)、缺口或剝落(luo)。出現(xian)這種情況后,刀(dao)具(ju)將失(shi)去(qu)一部分切(qie)削(xue)(xue)(xue)能(neng)力,但還能(neng)繼續(xu)工(gong)作。繼續(xu)切(qie)削(xue)(xue)(xue)中(zhong),刃(ren)區損壞(huai)部分可(ke)能(neng)迅速(su)擴大(da),導致(zhi)(zhi)更大(da)的(de)破(po)損

。

2.切(qie)削刃或(huo)刀尖(jian)崩碎(sui)

這種(zhong)破損方式(shi)常(chang)(chang)在(zai)比(bi)造成切(qie)削刃(ren)微(wei)(wei)崩(beng)更為惡劣(lie)的(de)切(qie)削條件下產生,或者是微(wei)(wei)崩(beng)的(de)進一步的(de)發展(zhan)。崩(beng)碎的(de)尺寸和(he)范圍都(dou)比(bi)微(wei)(wei)崩(beng)大,使刀具完全喪失切(qie)削能力,而不得不終止(zhi)工(gong)作(zuo)。刀尖崩(beng)碎的(de)情(qing)況(kuang)常(chang)(chang)稱為掉尖。

3.刀片或刀具折(zhe)斷

當(dang)切削條件極為惡(e)劣,切削量過大,有沖擊載荷,刀(dao)(dao)(dao)片(pian)或刀(dao)(dao)(dao)具(ju)材(cai)料中(zhong)有微裂,由于焊接(jie)、刃磨在刀(dao)(dao)(dao)片(pian)中(zhong)存在殘(can)余應力(li)時(shi),加上操作不(bu)慎(shen)等因素,可能(neng)造成刀(dao)(dao)(dao)片(pian)或刀(dao)(dao)(dao)具(ju)產生折斷。發生這種破損形(xing)式后,刀(dao)(dao)(dao)具(ju)不(bu)能(neng)繼續使(shi)用,以(yi)致報廢。

4.刀(dao)具凃層剝落

對于脆性很大的(de)材料,如TiC含量很高的硬質合金、陶瓷等,由于表(biao)層(ceng)(ceng)(ceng)組織中有(you)缺陷(xian)或(huo)(huo)潛在裂紋,或(huo)(huo)由于焊接、刃磨而使表(biao)層(ceng)(ceng)(ceng)存在著殘余應(ying)力(li),在切削(xue)過程中不夠穩定或(huo)(huo)刀(dao)(dao)具表(biao)面(mian)承受交變接觸應(ying)力(li)時極易產生(sheng)表(biao)層(ceng)(ceng)(ceng)剝(bo)(bo)落(luo)。剝(bo)(bo)落(luo)可(ke)能(neng)發(fa)生(sheng)在前刀(dao)(dao)面(mian),刀(dao)(dao)可(ke)能(neng)發(fa)生(sheng)在后刀(dao)(dao)面(mian),剝(bo)(bo)落(luo)物呈(cheng)片(pian)狀,剝(bo)(bo)落(luo)面(mian)積較大。涂層(ceng)(ceng)(ceng)刀(dao)(dao)具剝(bo)(bo)落(luo)可(ke)能(neng)性(xing)較大。刀(dao)(dao)片(pian)輕微剝(bo)(bo)落(luo)后,尚能(neng)繼續工作(zuo),嚴重剝(bo)(bo)落(luo)后將喪失切削(xue)能(neng)力(li)。

5. 切削(xue)部位(wei)塑性變型

高(gao)速鋼(gang)刀具強(qiang)度小硬(ying)度低(di),在(zai)其切削部(bu)位(wei)可能發(fa)(fa)生塑性(xing)變型。硬(ying)質合金在(zai)高溫和三向壓應(ying)力狀態直(zhi)工(gong)作時,也會產生表(biao)層塑性(xing)流(liu)動(dong),甚至使切削刃或刀尖發(fa)(fa)生塑性(xing)變形面造成塌(ta)陷。塌(ta)陷一般發(fa)(fa)生在(zai)切削用量較大和加(jia)工(gong)硬(ying)材料的情況下。TIC基(ji)硬質合金的彈性模量(liang)小于WC基硬質合金,故前者抗塑性變形能力加快,或迅速失效。

6. 刀片熱裂

當刀(dao)具(ju)承受(shou)交變(bian)的(de)(de)機械(xie)載荷和熱(re)(re)負荷時,切削部(bu)分表(biao)面因(yin)反(fan)復(fu)熱(re)(re)脹冷縮,不可避(bi)免的(de)(de)產生交變(bian)的(de)(de)熱(re)(re)應力(li),從而(er)使(shi)刀(dao)片發生疲勞而(er)開裂(lie)。例如,硬質合金銑刀(dao)進行高速銑削時,刀(dao)齒不斷受(shou)到周期性地沖擊和交變(bian)熱(re)(re)應力(li),而(er)在前(qian)刀(dao)面產生梳(shu)狀(zhuang)裂(lie)紋。有(you)些刀(dao)具(ju)雖然并(bing)沒有(you)明顯的(de)(de)交變(bian)載荷與交變(bian)應力(li),但因(yin)表(biao)層(ceng)、里層(ceng)溫度不一(yi)致,也(ye)將產生熱(re)(re)應力(li),加(jia)上刀(dao)具(ju)材料內部(bu)不可避(bi)免地存在缺(que)陷,,故刀(dao)片也(ye)可能產生裂(lie)紋。裂(lie)紋形(xing)成后(hou)刀(dao)具(ju)有(you)時還能繼續工(gong)作一(yi)段時間(jian),有(you)時裂(lie)紋迅(xun)速擴展(zhan)導致刀(dao)片折(zhe)斷或(huo)刀(dao)面嚴重剝落。

刀具磨損(sun)的幾種原(yuan)因(yin)

1. 磨(mo)料磨(mo)損

被加工材(cai)料(liao)中常(chang)有一些硬度極高的(de)微小顆(ke)粒,能在(zai)刀具表面劃出溝紋,這就是磨(mo)(mo)料(liao)磨(mo)(mo)損。磨(mo)(mo)料(liao)磨(mo)(mo)損在(zai)各個面都存在(zai),前刀面最(zui)明(ming)顯(xian),而(er)且各種切削速度下都能發生磨(mo)料(liao)(liao)磨損,但對于低速切削(xue)時(shi),由于切削(xue)溫度(du)較低,其它原(yuan)因(yin)產生的磨損都不明顯,因(yin)而磨料(liao)(liao)磨損是其主要原(yuan)因(yin)。另處(chu)刀具(ju)硬(ying)度(du)越(yue)低磨料(liao)(liao)磨損越嚴重。

2. 冷焊磨損

切削時,工件、切削與前后刀面之(zhi)間,存在很大的(de)壓力和強烈的(de)摩擦,因(yin)而會發生冷(leng)焊(han)(han)(han)。由于摩擦之(zhi)間有相對運動,冷(leng)焊(han)(han)(han)將(jiang)產(chan)生破裂被一方帶走,從而造(zao)成冷(leng)焊(han)(han)(han)磨損(sun)。冷(leng)焊(han)(han)(han)磨損(sun)一般(ban)在中(zhong)等切削速度(du)下比(bi)較嚴重(zhong)。根據實驗表明,脆(cui)性(xing)金(jin)屬(shu)比(bi)塑性(xing)金(jin)屬(shu)的(de)抗冷(leng)焊(han)(han)(han)能力強;多(duo)相金(jin)屬(shu)比(bi)單向金(jin)屬(shu)小(xiao);金(jin)屬(shu)化(hua)合物比(bi)單質冷(leng)焊(han)(han)(han)傾向小(xiao);化(hua)學元素周期表中(zhong)B族元素與鐵的冷焊傾向小。高速鋼與硬質合金低速切削時冷焊比較嚴重。

3. 擴散(san)磨損(sun)

在高(gao)溫(wen)下切(qie)削(xue)、工件與(yu)刀具接觸過程中,雙方的化學元素在固態下相互擴散(san),改變(bian)刀具的成分結構,使刀具表層變(bian)得脆弱,加劇(ju)了(le)刀具的磨損。擴散(san)現象總(zong)是保持(chi)著深(shen)度梯度高(gao)的物體(ti)向深(shen)度梯度低(di)物體(ti)持(chi)續擴散(san)。例如硬質(zhi)合金在800℃時其中的鈷便迅速地擴散到切屑、工件中去,WC分解為鎢和碳擴散到鋼中去;PCD刀具在切削鋼、鐵材料時當切削溫度高于800℃時,PCD中的碳原子將以很大的擴散強度轉移到工件表面形成新的合金,刀具表面石墨化。鈷、鎢擴散比較嚴重,鈦、鉭、鈮的抗擴散能力較強。故YT類硬質合金耐磨性較好。陶瓷和PCBN切削時,當溫度高達1000℃-1300℃時,擴散磨損尚不顯著。工件、切屑與刀具由于材料的同,切削時在接觸區將產生熱電勢,這種熱電勢有促進擴散的作用而加速刀具的磨損。這種在熱電勢的作用下的擴散磨損,稱為“熱電磨損”。

4. 氧(yang)化磨損

當溫(wen)度升高時(shi)刀具表面氧(yang)化(hua)產生較軟的氧(yang)化(hua)物(wu)被(bei)切(qie)屑摩擦而形成(cheng)的磨損稱為(wei)氧(yang)化(hua)磨損。如:在700℃~800℃時空氣中的氧與硬質合金中的鈷及碳化物、碳化鈦等發生氧化反應,形成較軟的氧化物;在1000℃時PCBN與水蒸氣發生化學反應。

防止刀具破損的方法

1. 針對(dui)被加工材料(liao)和零件的(de)特點,合理選擇刀(dao)(dao)具材料(liao)的(de)各類和牌號。在具備一定硬度和耐磨性(xing)的(de)前提下,必須保證刀(dao)(dao)具材料(liao)具有必要(yao)的(de)韌性(xing)。

2. 合理(li)選擇(ze)刀(dao)(dao)具幾何(he)參數(shu)。通過調整前(qian)后角(jiao),主副偏角(jiao),刃(ren)傾角(jiao)等角(jiao)度;保證切削(xue)刃(ren)和刀(dao)(dao)尖有較好的強度。在切削(xue)刃(ren)上磨出負倒(dao)棱,是防止(zhi)崩刀(dao)(dao)的有效(xiao)措施(shi)。

3. 保證焊接和刃磨(mo)(mo)的(de)質量(liang),避免因焊接、刃磨(mo)(mo)不善而帶來的(de)各種疵病(bing)。關(guan)鍵工序所用(yong)的(de)刀具,其刀尖應(ying)經過研磨以提(ti)高(gao)表面質(zhi)量,并檢查有無裂紋(wen)。

4.合理選(xuan)擇切(qie)削(xue)用(yong)量,避(bi)免過大的(de)切(qie)削(xue)力和過高的(de)切(qie)削(xue)溫度,以(yi)防(fang)止刀具破損。

5.盡可能(neng)保證工藝(yi)系統具有較好的剛性,減小振(zhen)動。

6.采取(qu)正確的操作方法,盡量使刀具不(bu)承受(shou)或(huo)少承受(shou)突變(bian)性(xing)的負(fu)荷。

刀具崩刃的原因及應(ying)對方(fang)法

1. 刀片(pian)牌號、規格(ge)選(xuan)擇不(bu)當,如(ru)刀片(pian)的厚度太(tai)薄或粗加工時選(xuan)用了太(tai)硬太(tai)脆(cui)的牌號.

對策(ce):增大刀片厚度或將(jiang)刀片立裝(zhuang),選用抗彎強度及韌性較高(gao)的(de)牌號。

2. 刀具幾何(he)參數選(xuan)擇不當(如前后角(jiao)過(guo)大等(deng))。

對策(ce):適當減(jian)小前、后角采(cai)用較大的負刃傾角。采(cai)用較大的負倒棱或刃口圓弧。

修(xiu)磨過渡切削刃(ren),增強(qiang)刀尖。

3. 刀片的焊接工藝不正確,造成(cheng)焊接應力過(guo)大或焊接裂縫。

對(dui)策(ce):避(bi)免采用三(san)面封閉的刀片槽(cao)結構(gou)。正確選用焊(han)(han)料(liao)。避(bi)免采用氧(yang)炔(gui)焰(yan)加熱焊(han)(han)接(jie),并且在(zai)焊(han)(han)接(jie)后應保溫,以(yi)消除內應力。盡可能改用機械夾固的結構(gou)

4. 刃磨方法不當,造成磨削應(ying)力(li)及磨削裂紋;對PCBN銑刀刃磨后刀齒的振擺過大,使個別刀齒負荷過重,也會造成打刀。

對(dui)策:采用間斷磨(mo)(mo)削或金剛石(shi)砂(sha)(sha)輪磨(mo)(mo)削。選用較軟的砂(sha)(sha)輪,并經常修(xiu)整保持砂(sha)(sha)輪鋒利注(zhu)意刃(ren)磨(mo)(mo)質量,嚴格(ge)控制銑刀刀齒的振擺量。

5. 切(qie)削用量(liang)選(xuan)擇(ze)不(bu)合(he)理,如用量(liang)過(guo)大,使機床(chuang)悶(men)車;斷續切(qie)削時,切(qie)削速度(du)過(guo)(guo)高,進(jin)給量過(guo)(guo)大(da),毛坯(pi)余(yu)量不均(jun)勻時,切(qie)削深度(du)過(guo)(guo)小;切(qie)削高錳鋼(gang)等(deng)加工硬化傾(qing)向大(da)的(de)材(cai)料(liao)時,進(jin)給量過(guo)(guo)小等(deng)。

對(dui)策(ce):重新選擇切(qie)削用(yong)量。

6. 機械夾固式(shi)刀(dao)具的(de)(de)刀(dao)槽底面不平整或刀(dao)片伸出過長等結構上的(de)(de)原因

對策:修整刀(dao)槽底面(mian)。合理(li)布置(zhi)切削液噴(pen)嘴的位置(zhi)。淬(cui)硬刀(dao)桿在刀(dao)片(pian)下面(mian)增加硬質(zhi)合金墊片(pian)。

7. 刀具磨(mo)損過度。

對策(ce):及時(shi)換(huan)刀或(huo)更換(huan)切削刃。

8. 切(qie)削液流量不足或(huo)加(jia)注方法不正確(que),造成刀片(pian)驟熱(re)而裂損。

對策(ce):加大(da)切削液(ye)的流(liu)量。合理布置(zhi)切削液(ye)噴嘴的位置(zhi)。采用(yong)有效的冷卻方(fang)法如噴霧冷卻等(deng)提高冷卻效果。

9. 刀(dao)具(ju)安裝(zhuang)不(bu)正確,如:切斷車刀(dao)安裝(zhuang)過(guo)(guo)高(gao)或過(guo)(guo)低;端面(mian)銑(xian)刀(dao)采用了不(bu)對稱(cheng)順(shun)銑(xian)等。

對策:重新安裝(zhuang)刀具。

10. 工藝系統(tong)剛性差,造(zao)成(cheng)切削振動(dong)過大。

對(dui)策(ce):增(zeng)加工件的(de)(de)輔助支(zhi)承,提(ti)高工件裝(zhuang)夾剛性。減小刀(dao)(dao)具(ju)的(de)(de)懸(xuan)伸(shen)長度。適當減小刀(dao)(dao)具(ju)的(de)(de)后(hou)角。采用其它的(de)(de)消振措施。

11. 操作(zuo)不(bu)慎,如:刀具由工(gong)件中間(jian)切(qie)入時,動作(zuo)過猛(meng);尚未退刀,即行停車(che)。

對策:注意操作方法。